محاسبه میزان تزریق آنتی اسکالانت

محاسبه میزان تزریق آنتی اسکالانت

محاسبه میزان تزریق آنتی اسکالانت (ضد رسوب) باید به صورت دائم با آب خوراک مخلوط شده و به سیستم تزریق گردد. دوز تزریق مجاز ماده ضد رسوب تحت تأثیر عوامل مهمی مانند آنالیز دقیق آب ورودی، میزان دبی آب، میزان pH آب، بازدهی سیستم، مخزن آب، درجه پمپ تزریق، غلظت محلول و نوع و چیدمان آلمان غشایی است.

دوز تزریق ضد رسوب در سیستم همواره حدود ۱ تا ۶ میلیگرم در لیتر است؛ اما باید دقت داشت که تزریق ضد رسوب باید به صورت دقیق انجام شود، زیرا دوز نامناسب این ماده حتی به میزان اندکی بالاتر از حد مجاز میتواند منجر به گرفتگی آلمان غشایی شود. در سیستم تصفیه آب صنعتی معمولاً ضد رسوب را پس از متا بیسولفیت سدیم به دستگاه تزریق میکنند تا پیش از ورود آب به المان غشایی کلر موجود در آب حذف شود.

دوز تزریق مناسب ضد رسوب در سیستم اسمز معکوس به صورت زیر اندازهگیری میشود:

مقدار ضد رسوب مصرفی در ۲۴ ساعت = (gr) دوز مصرفی (۱ تا ۶ ppm) پیشنهادی x حجم آب ورودی به سیستم در (m3) مدت ۲۴ ساعت

جلوگیری از تشکیل رسوب

در اثر خروج آب خالص از منافذ غشا، آب دور ریز با غلظت زیاد در پشت غشا باقی میماند. با گذر آب از هر المان، غلظت املاح آب تغلیظ شده در غشا افزایش مییابد و با انجام این کار امکان دارد که غلظت برخی از نمکهای حل شده به حد اشباع برسد و رسوب تشکیل شود. مقدار زیاد ترسیب بر روی سطح غشا میتواند سبب از بین رفتن کامل غشا گردد. دو راه حل مطلوب در جلوگیری از ترسیب، شستشوی شیمیایی به هنگام و مناسب و نیز جلوگیری از فوق اشباع شدن نمکها، هستند.

محاسبه پتانسیل تشکیل رسوب

نمکها در اثر یونیزه شدن در آب به اجزای آنیونی و کاتیونی خود تبدیل میشوند. اگر غلظت نمک یعنی کاتیونها و آنیونهای آن از نرخ حلالیت آن نمک افزون شود، کریستال آن نمک تشکیل شده و تهنشین خواهد شد. این کار در سیستم RO که نمکها در سیستم تغلیظ شدهاند، به راحتی رخ میدهد. حلالیت یک نمک به غلظت اجزای تشکیل دهنده آن نمک، pH آب، دما و غلظت سایر نمکها در محلول بستگی دارد، روشهای مختلفی وجود دارد تا حلالیت هر نمک به طور جداگانه مشخص شود. pH آب، دما و منابع آب جبرانی سبب تغییر در حلالیت نمکهای مخصوص میشوند.

هنگام تحلیل و ارزیابی یک منبع آب خوراک از نظر احتمال تشکیل رسوب باید غلظت نمکهای کم محلول در جریان غلیظ یا دفعی سیستم RO مورد ارزیابی موشکافانه قرار گیرد. در صورت وجود یکی از آنها در شرایط فوق اشباع روشهای مناسب جلوگیری از ترسیب نمکها به کار گرفته شوند.

معمولترین نمکهای کم محلول در آب

- کربنات کلسیم (CaCO3)

- سولفات کلسیم (CaSO4)

- سولفات استرانسیوم (SrSO4)

- سولفات باریم (BaSO4)

- فلوراید کلسیم (CaF2)

- سیلیس 4(Si(OH)

- سیلیکات کلسیم (CaSiO3)

- سیلیکات منیزیم (MgSiO3)

- سیلیکات آهن (FeSiO3)

فلزاتی همچون آهن (Fe+3) منیزیم (Mg+2) یا آلومینیم (AI+3) در فهرست بالا آورده نشدهاند؛ زیرا عملاً در همه موارد نمکهایشان غیر محلول هستند و چنانچه در آب خوراک یک سیستم RO وجود داشته باشد، باید توسط فیلتر زدایش شود تا از تهنشيني انهـا بـروى المان غشا جلوگیری شود.

محاسبه غلظت نمک در آب تغلیظ شده RO

بیشترین پتانسیل تشکیل رسوب در بخشهایی از سیستم قرار دارد که غلظت نمکها در جریان تغلیظ مقدار بیشینه خود را داشته باشد. غلظت نمکها (TDS) در جریان شورآبه سیستم از حاصل ضرب فاکتور تغلیظ در TDS یا غلظت نمکها در خوراک محاسبه میشود. در حقیقت غلظت نمکها در سطح غشا تا چندین برابر غلظت آنها در جریان خوراک سیستم است. با گذر جریان آب از عرض غشا یک غلظت بالاتر از نمکها (نسبت به غلظت نمکها در خوراک) روی سطح غشا باقی میماند. چگونگی و نرخ برگشت این نمکها به توده جریان آب خوراک با توجه به نسبت غلظت نمکها روی سطح غشا به غلظت نمکها توده جریان تعیین خواهد شد. این پدیده پلاریزاسیون غلظت نامیده میشود. این پارامتر مبین گرادیان غلظت از سطح غشا تا توده جریان بوده و سبب آن سرعت کم نفوذ نمکهای جریان غلیظ از سطح غشا به توده جریان است.

محیط نگهداری از آنتی اسکالانت

ضد رسوب یا آنتی اسکالانت به طور کلی دارای دو نوع اسیدی و قلیایی است برای نگه داری از این ضد رسوب در محیط توجه به نکات مهم زیر ضروری است :

- محیط نگه داری از ضد رسوب باید خشک و کاملاً تاریک بوده و دارای دمای متعادل باشد.

- ضد رسوب ممبران باید در ظروف در بسته، ترجیحاً از نوع پلاستیک یا پلیاتیلن نگهداری شود.

- از نگه داری ضد رسوبهای اسیدی در مجاورت مواد قلیایی و بر عکس جداً پرهیز کنید. زیرا ایجاد واکنش میان این مواد میتواند خاصیت مؤثر ضد رسوب را کاهش دهد.

- اگر از واحد تزریق مقداری ضد رسوب نشت پیدا کرد، محل نشت را با خاک یا ماسه پر کرده و مواد نشت یافته را با مقداری آهک یا ترکیبات مناسب خنثی کنید.

واحد تزریق آنتی اسکالانت

برای تزریق مداوم ضد رسوب، از واحد تزریق ضد رسوب استفاده میشود. بدین منظور توجه به این نکته اهمیت دارد که در صورت خاموش کردن دستگاه، واحد تزریق ضد رسوب نیز بلافاصله متوقف گردد. مناسبترین مکان برای نصب واحد تزریق ضد رسوب پس از فیلترهای شنی و کربنی و نیز پیش از فیلترهای کارتریج یا میکرونی است، بنابراین موجب جلوگیری از تشکیل رسوب بر سطح آلمان غشایی و فیلترهای کارتریج شده و در نتیجه طول عمر آنها را افزایش میدهد. سیستم تزریق ضد رسوب دارای یک همزن، دوزینگ پمپ و مخزنی برای نگهداری محلول ضد رسوب است.

دوزینگ پمپ تزریق آنتی اسکالانت

دوزینگ پمپ یا به بیان دیگر مترینگ پمپ به پمپهایی گفته میشود که دوز از یک مایع (سیال) را در سیستم پمپاژ یا تزریق میکنند. در این پمپها پارامترهایی مانند دبی و فشار از اهمیت بالایی برخوردار هستند، در نتیجه این دستگاهها معمولاً به گونه طراحی میشوند. که دبی عبوری از پمپ قابل تنظیم باشد. ویژگی مهمی که دوزینگ پمپ را از پمپهای مشابه خود جدا میکند، قابلیت تغییر جهت (دوره) رفت و برگشتی است. باید توجه داشت که در همه دوزینگ پمپها با تغییر جهت جریان، نسبت دبی نیز تغییر میکند. با این وجود در اکثر این پمپها از تغییر فرکانس تزریق نیز برای تنظیم دبی استفاده میگردد.

دوزینگ پمپها دارای انواع و مکانیزمهای متنوعی هستند که از آن جمله میتوان به دوزینگ پمپ دیافراگمی، دوزینگ پمپ پیستونی، مارپیچی و دوزینگ پمپ پرستالتیک اشاره کرد. البته استفاده از دو نوع دیافراگمی و پیستونی متداولتر است. دوزینگ پمپهایی که در مصارف میشوند، معمولاً دارای دبی پایینی هستند و ساخت دوزینگ پمپ با ظرفیت بالا توسط سازندگان قابل سفارش است. دبی تزریق این پمپ عمدتاً در محدوده ۱ تا ۱۰۰۰۰ لیتر بر دقیقه است و دارای فشار عملکردی ۱۰ تا ۲۰۰۰۰ بار است.

دلایل مهمی که میتواند موجب خرابی پمپ تزریق شود انتخاب پمپی است که متناسب با شرایط عملیاتی سیستم مورد نظر نباشد. باید توجه داشت که گرانروی ماده تزریقی در انتخاب نوع پمپ تزریق اهمیت بالایی دارد. از جمله عوامل دیگر در خرابی دوزینگ پمپ، میتوان به انتخاب پمپ بیکیفیت اشاره کرد.

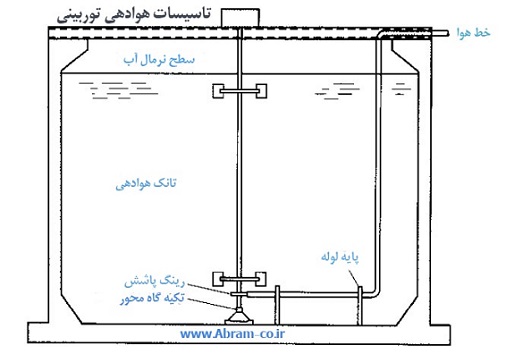

نصب دوزینگ پمپ آنتی اسکالانت

برای رفع گرفتگی ممبران ، باید ضد رسوب با فشار مناسبی به سیستم تزریق شود، زیرا عدم اعمال فشار کافی در واحد تزریق موجب تهنشین شدن ذرات ضد رسوب و در نتیجه گرفتگی غشا خواهد شد. فشار مورد نیاز برای تزریق ضد رسوب ممبران از طریق دوزینگ پمپ فراهم میشود و سوپاپ موجود در دوزینگ پمپ عمدتاً به صورت یک طرفه در دستگاه طراحی میشود تا فشار آب در لولهها به پمپ صدمهای وارد نکند.

در هنگام راهاندازی سیستم تزریق ضد رسوب باید دقت داشت که فشار کاری لازم برای دوزینگ پمپ حدود ۳ تا ۴ بار بیشتر از فشار بوستر پمپ باشد تا دوزینگ پمپ قدرت لازم برای تزریق ضد رسوب در سیستم را داشته باشد.

برای نصب دوزینگ پمپ در واحد تزریق، ابتدا دو مخزن ۲۵ و ۴۰ لیتری فراهم کرده و آنها را توسط آب تصفیه شده پر نمایید.

به ازای هر ۴۰ لیتر آب تصفیه شده لازم است که ۳۰۰ تا ۴۰۰ میلیلیتر ضد رسوب به مخزنها افزوده شود.

در مرحله نهایی، محلول حاصل توسط شیلنگ مکش ضد رسوب و تنظیم درجه دوزینگ پمپ (به مدت ۲۴ ساعت) به سیستم تزریق میشود. در هنگام نصب دوزینگ پمپ در سیستم توجه به نکات زیر اهمیت بالایی دارد:

- لازم است که در مرحله اول، هواگیری دستگاه انجام شود.

- در نصب پمپ، ارتفاع مناسب محکم بودن شاسی، استفاده از ۴ پیچ و مهره را در نظر بگیرید.

- همیشه پمپ تزریق را پس از روشن کردن تنظیم کنید.

- فشار کاری پمپ تزریق باید نسبت به فشار محل تزریق به میزان ۱۰% بیشتر باشد.

- ضروری است که شیر پایی در مخزن و شیر تزریق، در نقطه تزریق نصب شود.

- اطمینان حاصل کنید که از پمپ تزریق هیچ مادهای نشت نمییابد.

- اگر از عدم نشت در واحد تزریق کاملاً مطمئن نیستید، بلافاصله پمپ را خاموش کنید.

- شیر مخلوط و تخلیه را روی کاسه هد و به سمت علامت پیکان نصب نمایید.

- شیر مخلوط و تخلیه را فقط در هنگام تعویض باز کنید.

- برای خاموش نمودن پمپ تزریق لازم است آن را از برق جدا کنید.

- اگر از مواد خورنده استفاده میشود، لازم است از مقاومت بالای اجزای پمپ مطمئن شوید.

- تنظیم پمپ برای تزریق مایعات متنوع باید توسط کارخانه انجام شود.

- برای اطمینان از هوابندی اتصالات پمپ تزریق، از لولهها و رابطهایی با قطر مناسب استفاده نمایید.

- برای آببندی اتصالات پلاستیکی بهتر است، به جای نوار تفلن از اورینگ یا واشر استفاده شود.

- در صورت خاموش بودن پمپ به مدت طولانی، حتماً پیش از روشن نمودن مسیر مخلوط و اتصالات پمپ را شستشو دهید.

- حتماً لوازم یدکی آن را تهیه و نگهداری کنید.

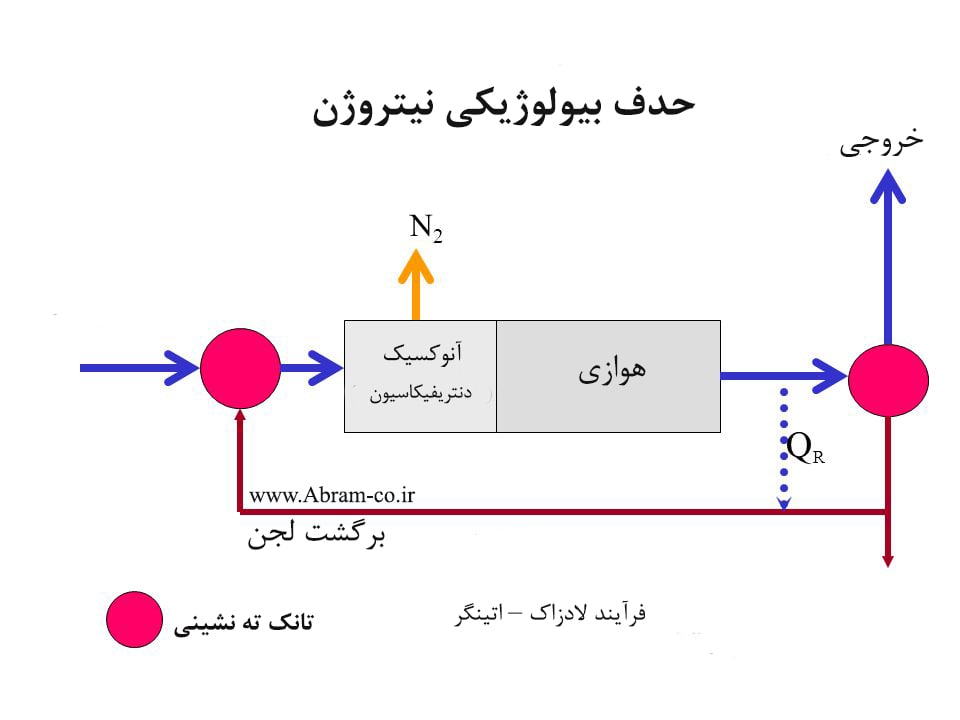

حذف سیلیس

حذف سیلیس در تصفیه آب مشکل و پر هزینه است و همواره به سه روش جذب سطحی ، اسمز معکوس و استفاده از رزینهای آنیونی انجام میشود. ذرات سیلیکای کلوئیدی بار منفی دارند، در حوضچه آهکزنی، ذرات مثبت 2(OH)Mg و 3(OH)Fe باعث جذب انعقاد و تهنشین شدن آنها میشود. همانند دیگر فرایندهای فیزیکوشیمیایی، عوامل مختلف داخلی و خارجی بر زدایش سیلیس با این روش نیز کارا هستند که از این میان، زمان تماس ، pH و دما تأثیر بیشتری دارند. علاوه بر این بود نوع ماده جاذب (نوع ترکیب منیزیم و آهک) و غلظت اولیه سیلیکا در آب نیز تأثیر گذار هستند.

برای مثال زدایش سیلیکا به وسیله ترکیبات منیزیم، در یک pH معین حدود 10.3 بهترین کارکرد را دارد.

حذف سیلیس در تصفیه آب با رزینهای آنیونی

حذف سیلیس در تصفیه آب با رزینهای آنیونی باید به این نکته توجه داشت که سیلیکای کلوئیدی نه تنها با رزینها زدایش نمیشود بلکه باعث آلودگی رزین نیز میشود، زیرا ضریب گزینش سیلیکا یونی کم است. سیلیکا و به خصوص نوع کلوئیدی آن با روش اسمز معکوس به خوبی زدایش میشود، البته اگر مقدار سیلیکا زیاد باشد، روی غشا رسوب میکند که باید دمای آب را افزایش داد (حلالیت کم شود). اگر pH آب به حدود ۱۰ رسانده شود حلالیت سیلیکا زیاد میشود ولی باز و CaCO3 روی غشا رسوب میکند.