فرآیند های شیرین سازی آب

فرآیند های شیرین سازی آب

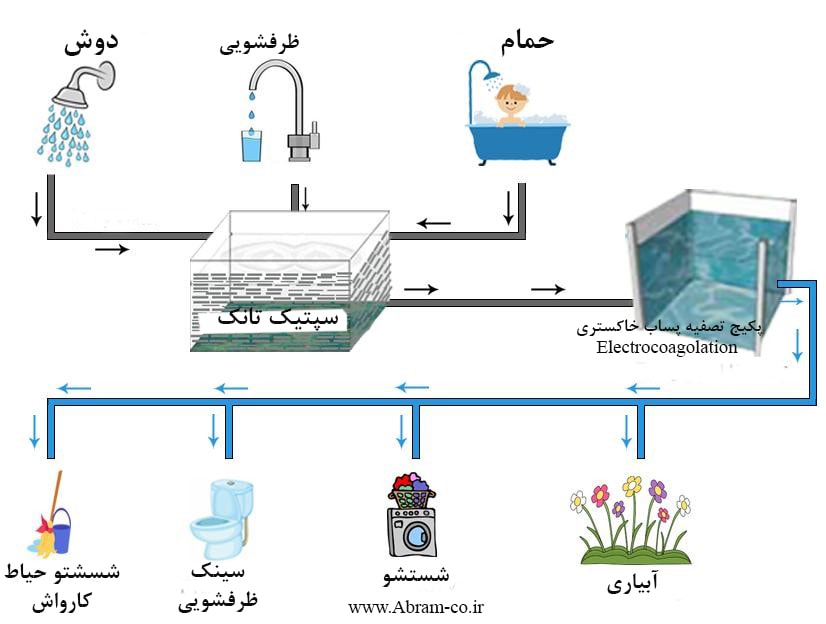

فرآیند های شیرین سازی آب شامل اسمز معکوس (RO)، نانوفیلتراسیون (NF)، اولترافیلتراسیون (UF) و میکروفیلتراسیون (MF) فرآیندهای با نیروی عامل فشار هستند.همچنین فرآیند الکترو دیالیز و روش تقطیری از روش های شیرین سازی آب هستند. فرآیندهای غشایی بر مبنای اسمز معکوس توسعه داده شدند.

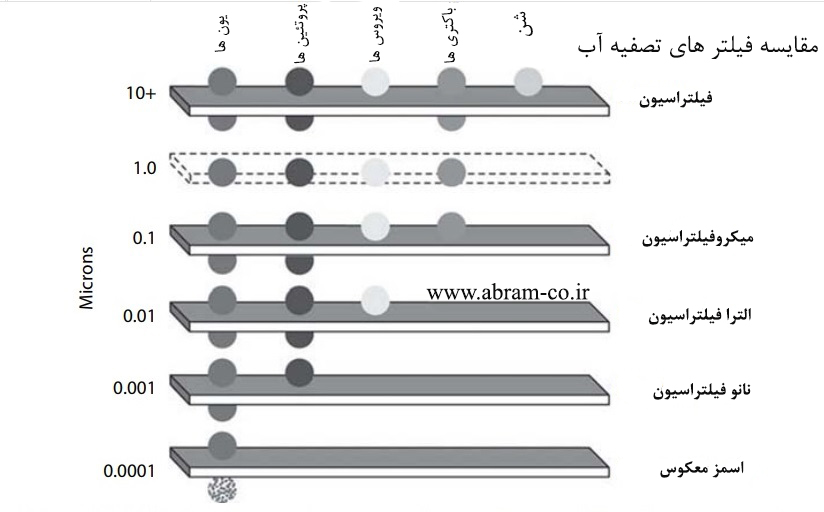

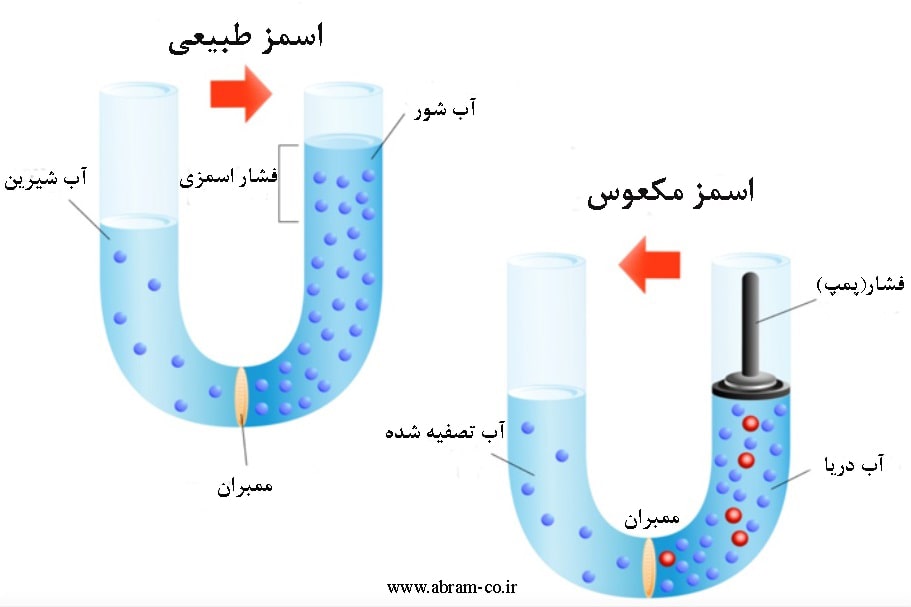

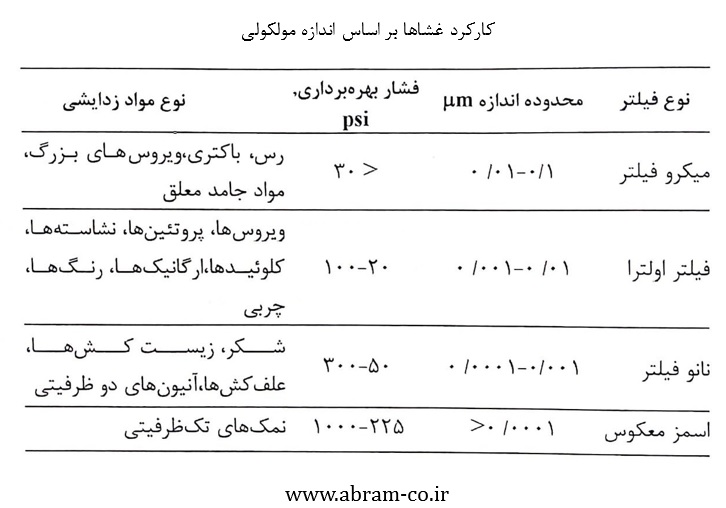

اسمزه، گذر طبیعی آب از میان یک غشا نیمه تراوا از محلول رقیق به غلیظ بوده تا جایی که غلطت محلول در دو طرف غشا برابر شود. فشار اسمزی، نیروی محرک نیروی محرک پدیده اسمز است. میکروفیلتراسیون، اولترافیلتراسیون و نانوفیلتراسیون فرآیندهای غشایی با نیروی عامل فشاری بوده که معمولاً برای معدنی زدایی استفاده نمیشوند، اما برای زدایش ذرات، زنگ، مواد آلی طبیعی و سایر آلایندههای آلی و غیر آلی به کار میروند. گستره زدایش ذرات در این فرآیندها کاملاً متفاوت از فرآیند اسمز معکوس است.

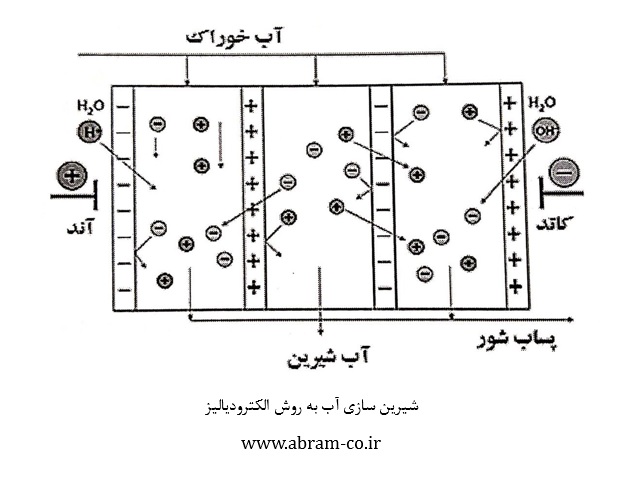

شیرین سازی آب به روش الکترودیالیز

شیرین سازی آب به روش الکترودیالیز که راه مؤثری برای کاهش هزینه نمکزدایی آب ابداع کرد و موفقیت زیادی به دست آورد از اوایل دهه 60 (10 سال پیش از RO) به بازار عرضه شد. سیستم در فرآیند الکترودیالیز، نمکهای محلول در آب، به صورت مثبت (کاتیون) یا منفی (آنیون) باردار میگردند. آنیونها به وسیله بار الکتریکی مخالف الکترود، جذب آنان میشوند. غشاها را میتوان به گونهای ساخت که به صورت انتخاب شده، گذر آنیونها یا کاتیونها را امکان پذیر کنند.

اجزاء محلول شده یونی در یک محلول نمکی همانند سدیم، کلر، کلسیم و کربنات در آب توزیع و پخش شده و به گونهای مؤثر بارهای منفرد خود را خنثی میکنند. وقتی الکترودها به یک منبع جریان مستقیم مانند باطری متصل میشوند، در داخل یک ظرف حاوی محلول آب نمک قرار گرفته جریان الکتریکی از میان محلول (الکترولیت) گذر میکند. در این حالت یونها سعی میکنند به سمت الکترود با بار مخالف حرکت کنند. شکل بالا

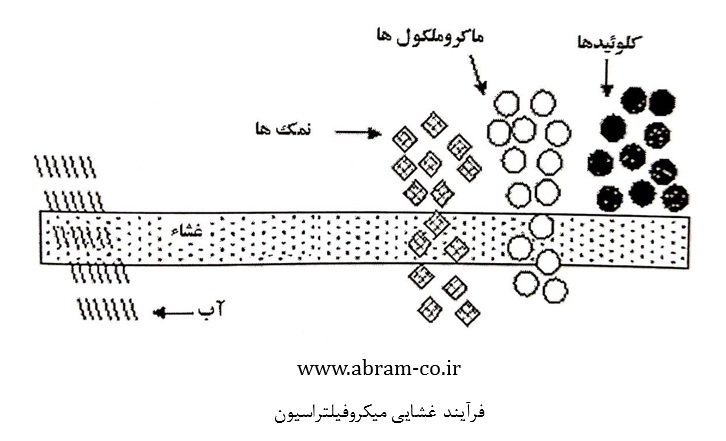

میکروفیلتراسیون

میکروفیلتراسیون یکی از فرآیندهای مهم غشایی با نیروی محرکه اختلاف فشار است. در میکروفیلتراسیون معمولاً از غشاهایی با اندازه منفذی 0.45 میکرو متر استفاده میشود. گستره زدایش ذرات در این فرآیند بین 1-0.1 میکرومتر است.

اولترافیلتراسیون

یکی از فرآیندهای مهم غشایی با نیرو محرکه اختلاف فشار است. اولترافیلتراسیون فرآیند غشایی است که برای زدایش ذرات با اندازه 0.01- 0.001 میکرو متر استفاده میشود. باوجود ایــنکـه همواره ذرات مولد کدورت، ویروسها و بیشتر مواد آلی (مانند پروتئینها و NOMs با وزن مولکولی بالا) در گستره زدایش اولترافیلتراسیون است. این فرآیند برای نمک زدایی آب مناسب نیست.

نانو فیلتراسیون (NF)

نانوفیلتراسیون یک فرآیند غشایی با نیروی محرکه اختلاف فشار برای زدایش مولکولهایی با اندازه 0.001- 0.0001 میکرو متر است. این فرآیند میتواند برای کاهش سختی ، کل جامدات محلول TDS و TOC آب به کار رود. این روش بیشتر برای زدایش یونهای دو ظرفیتی ناخواسته نظیر سرب، آهن، نیکل و جیوه کاربرد دارد.

اسمز رو به جلو

در اسمز رو به جلو از فرآیند اسمز طبیعی استفاده میشود؛ یک ماده از منطقهای با غلظت کم به منطقهای با غلظت بالا حرکت میکند هزینهی لازم برای انجام این فرآیند معمولاً نصف هزینهی اسمز معکوس است، زیرا برای تکمیل فرآیند انرژی کمتری استفاده میشود. به جای وارد کردن نیرو به محلول و ایجاد اختلاف فشار، این فرآیند اجازه میدهد که این کار به طور طبیعی انجام شود. در هنگام نمکزدایی از آب، محلولی از آب دریا از میان یک غشای نیمه تراوا به سمت محلولی که غلظت زیادی از نمکهای آمونیاک دارد حرکت میکند، در نتیجه نمکهای دریا در طرف دیگر ممبرین باقی میمانند. سپس محلول گرم میشود تا نمک آمونیاک تبخیر شده و برای استفاده مجدد آماده گردد.

اشکال اصلی در مورد اسمز رو به جلو، داشتن پتانسیل بسیار زیاد آن است، اما هنوز هم نمکزدایی در مقیاس بزرگ، کاری جدید محسوب میشود و بنابراین نیازمند بودجه و پژوهش جهت بررسی امکاناتی است که بتواند آن را اصلاح کند و موجب کاهش هزینههای مربوط به انرژی شود.

فرآیند شیرین سازی آب به روش اسمز مکعوس

پدیده اسمز (RO) هنگامی رخ میدهد که آب خالص از سمت محلول با غلظت کمتر نمک به سمت محلول غلیظ با گذر از غشا نیمه تراوا جریان پیدا میکند. یک غشا نیمه تراوا در بین دو محفظه قرار گرفته است. منظور از نیمه تراوا این است که غشا نسبت به برخی ملکولها خاصیت تراوایی دارد در حالی که دیگر گونهها امکان گذر از آن را نخواهند داشت. با فرض اینکه غشای مورد نظر نسبت به آب خاصیت تراوایی داشته باشد و نمک را از خود گذر ندهد. چنانچه در یکی از محفظهها آب شور و در محفظه دیگر آب خالص ریخته شود. غشا اجازه گذر آب خالص را در هر طرف از محفظهها خواهد داد ولی نمک قادر به گذر از غشا نخواهد بود. اعمال فشاری بیشتر از فشار اسمزی باعث عکس شدن جهت جریان از قسمت غلیظ به رقیق میشود. به این پدیده اسمز معکوس گفته میشود. آب با گذر از غشا نیمه تراوا از قسمت رقیق به قسمت غلیظ میرود، اختلاف ارتفاع نهایی در دو ستون فشار اسمزی را اعمال میکند.

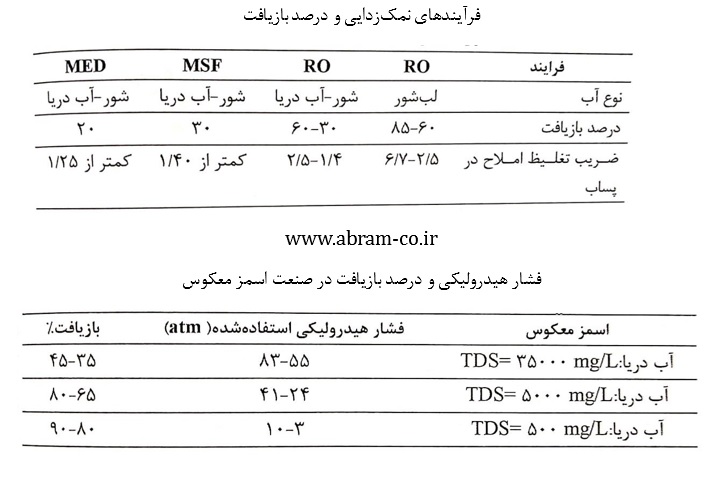

فرآیندهای اسمز معکوس بیشترین گنجایش زدایش مواد (کوچکتر از 0.0001 میکرون) را دارند. RO توانایی زدایش یونهای تک ظرفیتی را دارد این فرآیند همواره برای نمکزدایی آبهای صنعتی یا نمکزدایی آب دریا در سیستم تأمین آب آشامیدنی استفاده میشوند. این روش، یکی از اقتصادی ترین گزینههای ممکن برای زدایش نمک آب برای دبیهای زیاد است. در اسمز معکوس یک فشار خارجی بیشتر از فشار اسمزی به محلول وارد شده که باعث حرکت آب در خلاف جهت طبیعی در غشا میگردد. ازاینرو آبی بدون مواد معدنی با کیفیت بالا تولید میشود. نمایی از پدیده اسمز معکوس در شکل بالا و کارکرد غشاها بر اساس اندازه مولکولی آنها در جدول زیر ارائه شده است.

اساس کار اسمز و اسمز معکوس

اگر یک غشا نیمه تراوا بین دو محلول با غلظتهای متفاوت قرار گیرد مقداری از حلال (رقیق) از یکسو غشا به سوی دیگر منتقل میشود. فرآیند اسمز معکوس، عکس فرآیند اسمز طبیعی است که عبارت از حرکت طبیعی حلال بدون استفاده از فشار زیاد، از یک غشا از یک منطقه دارای غلظت پایین و ورود به منطقه دارای غلظت بالا است. فرآیند اسمز معکوس می تواند ۹۹% از جامدات محلول (TDS) و کلوئیدی موجود در محلول را زدایش کند.

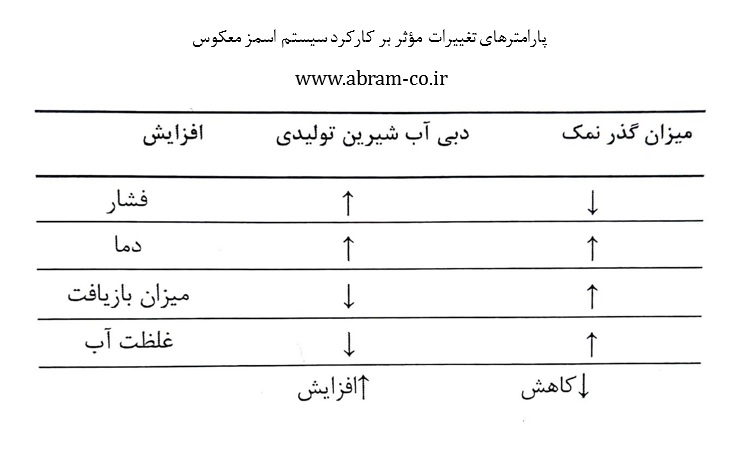

عوامل مؤثر بر کارکرد سیستم اسمز معکوس

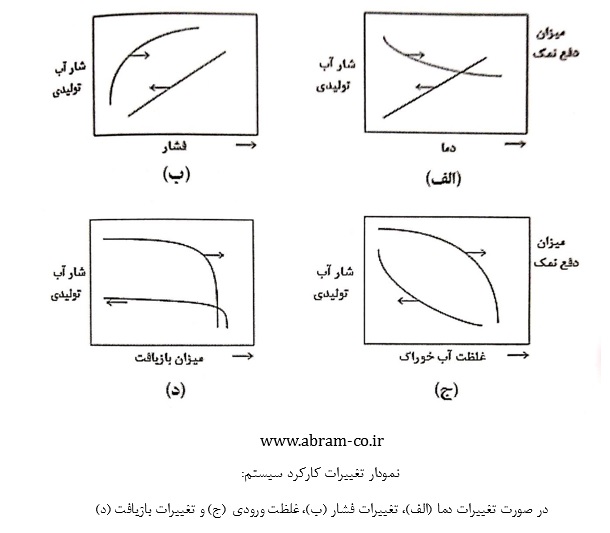

میزان شار تولیدی و زدایش نمک پارامترهای مهم کارکرد سیستم اسمز معکوس هستند که دو پارامتر توسط پارامترهای فشار، دما، میزان بازیافت و غلظت نمک در جریان خوراک، به طور عمده ای تحت تأثیر قرار میگیرند. در شرایط عملیاتی همواره دو عامل یا بیشتر تأثیر گذار خواهند بود و تغییرات هرکدام از این عوامل با فرض ثابت بودن ۳ پارامتر دیگر، در شکل زیر نمایش داده است.

- دما: چنانچه دما افزایش یابد و مابقی پارامترهای ثابت فرض شوند، شار تولیدی و میزان گذر نمک هر دو افزایش خواهند یافت (شکل بالا). افزایش دما برای سیستم تصفیه به روش اسمز معکوس دارای مزایا و معایبی است. از مزایای آن میتوان افزایش آبگذری با افزایش دما را نام برد که این امر به افزایش بازده آب میانجامد. اما همین افزایش باعث افزایش غلظت جامدات محلول در آب تولیدی میگردد. ازاینرو دمای آب تغذیه همواره به عنوان فاکتوری با کارکرد متناقض در حفظ کیفیت و کمیت آب تولیدی عمل نموده و دمای بهینه با توجه به شرایط و کیفیت مورد نیاز آب تولیدی مورد توجه قرار میگیرد.

- فشار: با افزایش فشار، TDS آب تولیدی کاهش مییابد و شار تولیدی افزایش خواهد یافت شکل بالا. فشار نیز همچون دما تأثیری دوگانه بر فاکتورهای مختلف داشته و باید با دقت در مورد میزان بهینه آن نظر دارد. از یکسو افزایش فشار کیفیت آب تولیدی را افزایش میدهد و از سوی دیگر این افزایش نیاز به پمپاژ و یا حتی پمپ قویتر داشته که خود باعث افزایش هزینههای سرمایه گذاری و یا جاری طرح میگردد.

- غلظت نمک در جریان ورودی: با افزایش غلظت نمک در جریان ورودی میزان شار تولیدی و زدایش نمک کاهش مییابد (شکل بالا). میزان شوری آب تغذیه، تأثیر مستقیم بر کیفیت آب تولیدی میگذارد، هر چه میزان مجموع جامدات محلول در آب تغذیه غشاهای اسمز معکوس بیشتر باشد، میزان این املاح در آب تولیدی نیز بیشتر خواهد بود. نکته مهم در کاهش این املاح در آب تغذیه استفاده از سیستم پیش تصفیه مناسب (به ویژه غشایی) و همچنین فیلترهای کارتریج مناسب است.

- بازده: بازده نسبت آب تولیدی به آب خوراک است. در صورت افزایش میزان بازیافت، شار تولیدی کاهش خواهد یافت و میزان زدایش نمک نیز کاهش مییابد (شکل بالا).