فناوری های نمک زدایی آب

فناوری های نمک زدایی آب

در حال حاضر فناوری های نمک زدایی آب توسط کشورهایی استفاده میشود که نیاز شدیدی به آب شیرین دارند، سرمایه کافی نیز در اختیار دارند و دارای انرژی لازم برای تولید آن نیز هستند. خاورمیانه بهترین منطقه برای استقرار آبشیرین کن است. تولید کنندگان بزرگ آب شیرین نیز عبارتاند از: اسپانیا، ایالات متحده آمریکا، الجزایر، چین، هند، استرالیا و اخیراً کشورهای عربی حاشیه خلیج فارس و ایران انتظار میرود که این فنآوری به طور فزایندهای به ویژه در ایالات متحده، لیبی، چین و هند گسترش یابد.

در منطقه خاورمیانه حاضر عربستان سعودی دارای رتبه اول در تولید آب شیرین است. در این کشور از روش تقطیر سریع چند مرحلهای در چندین نیروگاه بزرگ استفاده میشد و آب بسیاری از شهرهای بزرگ از جمله ریاض (بزرگترین شهر عربستان و صدها کیلومتر دورتر از ساحل)، تأمین میگردد.

تاریخچه نمک زدایی آب

توسعه اصلی صنعت نمک زدایی در دهه ۴۰ میلادی در طی جنگ جهانی دوم رخ داد. در اواخر دهه ۶۰ واحدهایی با گنجایش حدود ۸۰۰۰ متر مکعب در روز در نقاط مختلف دنیا نصب شد که بیشتر حرارتی بودند. در دهه ۷۰ فرایندهای غشایی مانند الکترودیالیز (ED) و اسمز معکوس (RO) به طور گسترده به کار گرفته شد ولی این روش برای استفاده آب شرب به صرفه نبود و در دهه ۹۰ به صورت فراگیر مورد استفاده قرار گرفت.

امروزه وضعیت صنعت نمک زدایی در جهان و تولید آب از آبهای شور و لب شور با سرعتی درخور توجه رو به گسترش است حدود ۶۴ درصد تولید تأسیسات نمک زدایی از راه نمک زدایی غشایی، ۳۴ درصد فرایندهای نمک زدایی گرمایی و ۲ درصد از روشهای دیگر بوده است.

در ایالات متحده، بزرگترین کارخانه آب شیرین کن در خلیج تامپا ، فلوریدا واقع شده است هرچند که خروجی آن در مقایسه با اکثر تأسیسات موجود در خاورمیانه بسیار کم است. ایالتهای دیگر از قبیل کالیفرنیا و تگزاس نیز در حال ایجاد تأسیسات برای نیروگاههای بزرگ نمک زدایی هستند. نیاز ایالات متحده به تأسیسات آب شیرین کن به اندازه نیاز کشورهای دیگر نیست، اما با افزایش مداوم جمعیت در مناطق خشک و ،ساحلی این نیاز نیز در حال افزایش است.

فناوریهای نمک زدایی آب دریا

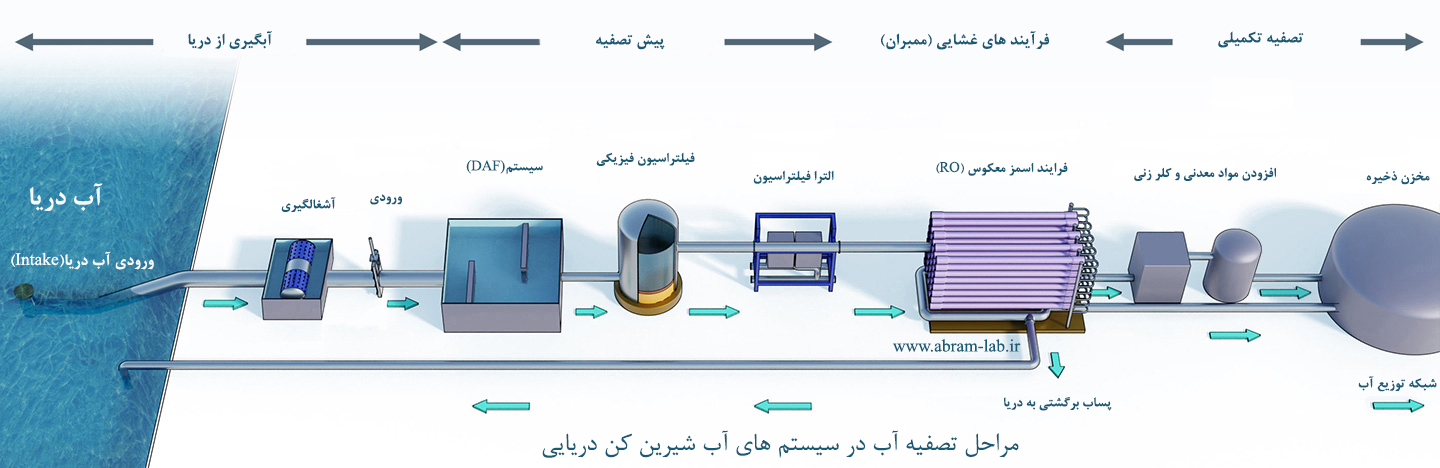

نمک زدایی فرآیندهای خالص سازی آب دریا برای مصارف مختلف است و تا حد زیادی وابسته به کیفیت و به ویژه غلظت نمک در آب خوراک است. در طبیعت آب خالص و بدون نمک وجود ندارد؛ اما آبهایی هستند که دارای نمک نسبتاً کمی است، این آبها، آب شیرین محسوب میشود. در جدول زیر دسته بندی آبها از لحاظ شوری ارائه شده است.

انواع آبشیرین کن

روشهای تصفیه زیادی برای نمکزدایی از آب دریا ارائه شده است که بر اساس فرایندهای متداول اصلی و غیر اصلی به دو گروه عمده تقسیم بندی میشوند. هر کدام از این گروهها زیر قسمتهایی دارند که در شکل ۱ نشان داده شده است.

در یک دسته بندی کلاسیک، روشهای نمک زدایی به دو گروه اصلی فرآیندهای غشایی و فرآیندهای حرارتی طبقه بندی میشوند.این تقسیم بندی بر مبنای ساز و کارهای مورد استفاده در جداسازی جامدات محلول از آب است. در فرایندهای غشایی برای جداسازی نمکهای محلول و تولید آب شیرین، از نیروی محرکه الکتریکی یا مکانیکی استفاده میشود و در فرآیندهای حرارتی از فرآیند تبخیر برای تبدیل به بخار استفاده شده و با میعان بخار تولیدی، آبی کم نمک تولید میگردد. در فرآیندهای اسمز معکوس و الکترودیالیز نمک زدایی آب بدون تغییر فاز انجام میشود. کارایی هر کدام از این فرآیندها بستگی به غلظت نمک در آب خوراک و همچنین ارزش هزینه آب دارد. هر یک از فناوریهای نمک زدایی برای انجام فرآیند جداسازی به انرژی احتیاج دارند و این انرژی میتواند از انرژی گرمایی مکانیکی یا الکتریکی تأمین شود.

انواع فرایندهای قابل کاربرد در آبشیرین کن

فرایندهای فناوری های نمک زدایی آب

یک راه سنتی و معمول نمکزدایی آب، فرآیندهای جوشاندن و تبخیر است. در یک دستگاه تقطیر، آب میتواند به جوش آید و بخار تولید نماید که از چگالش این بخار آب خالص تولید میگردد. برخی از دستگاههای تقطیر را میتوان به هم متصل نمود و دستگاهی با کارایی بالا ایجاد کرد. فرآیند تبخیر مولکولهایی آب میتواند با گرم کردن آبشور تا دمای جوش آن و یا کم کردن فشار بخار بالای آبشور سرعت بیشتری یابد. برای بالا بردن کارایی فرآیند تقطیر، گرمای ایجاد شده از مرحله چگالش، برای پیش گرم کردن آب خوراک کاربرد دارد و یا برای دوباره گرم کردن آب شور تبخیر نشده استفاده میکنند.

روش تقطیر هنگامی به صرفه است که بخار با انرژی حرارتی پایین به عنوان منبع اصلی انرژی در دسترس باشد، بنابراین روشهای حرارتی در کشورهای که دوگانه برای تولید برق استفاده نمیشوند، کمتر کاربرد دارد.

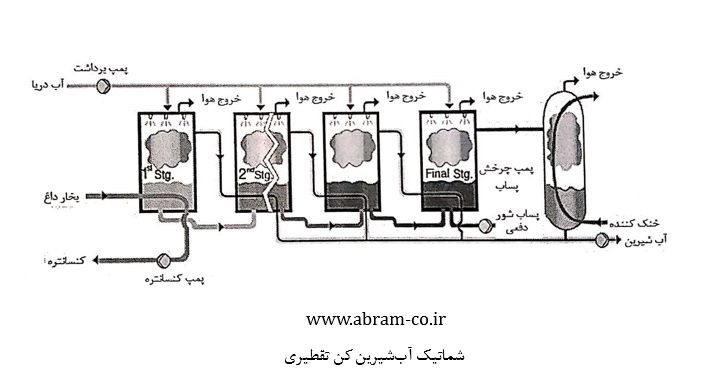

فرایند تبخیر ناگهانی (MSF)

تبخیر ناگهانی چند مرحلهای برای تولید آب شیرین به روش تقطیر است. آب خام تحت فشار هیدرولیکی زیاد که دارای دمای زیاد است. این فرایند در داخل محفظهای به نام گرم کن، محلول آبشور دریا گرم میشود. این کار با چگالش بخاری انجام میشود که روی تعدادی لوله موازی در داخل محفظه گذر کرده و آب دریا را گرم میکنند. آب گرم شده دریا سپس به داخل محفظه اواپراتور (تبخیر کننده)، جریان یافته و در آنجا دما در حدی تنظیم میگردد که آب بلافاصله به جوش میآید، تغذیه ناگهانی آب گرم به داخل اتاقک باعث به جوش آمدن سریع آن میگردد. آب به صورت لحظهای به بخار تبدیل میگردد. این تبدیل به فشار کنترل شده در این مرحله بستگی دارد، زیرا فرآیند جوشش تا زمانی ادامه مییابد که آب سرد شود.

معمولاً یک مجموعه آبشیرین کن MSF میتواند ۴ تا ۴۰ مرحله داشته باشد. بخار تولید شده پس از چگالیدن روی لولههای مبدل حرارتی که در طول هر مرحله جایگذاری شدهاند، به آب شیرین تبدیل میگردد. لولهها به وسیله آب خوراک ورودی به گرم کن آبشور، خنک میشود. با این کار آب خوراک به نوبه خود گرم میشود، به گونهای که مقدار انرژی حرارتی مورد نیاز در گرمکن آبشور برای افزایش دمای آب دریا کاهش مییابد. در تبخیر ناگهانی در هر مرحله هم بخار آب ناشی از تبخیر ناگهانی تولید میشود و در همان واحد تبدیل به آب مقطر میگردد. نرخ آب تولیدی حدود ۱۵ درصد آب خام ورودی به سیستم است و آب تولیدی مرحله آخر دارای دمای آب خام است. این آبشیرین کنها همواره با بیشینه دمای آب خوراک ۹۰ تا ۱۲۰ درجه سلسیوس (پس از گرم کردن آب شور) کار میکند. یکی از عواملی که بر روی راندمان حرارتی واحد تأثیر دارد و اختلاف بین دما از گرم کن آبشور تا چگالنده در انتهای سرد دستگاه است. در سامانههای MSF چند گذر، ۵۰ تا ۷۵ درصد آبشور غلیظ شده از آخرین مرحله به آب خوراک ورودی مخلوط میشود و با این فرآیند بازیافت حرارتی افزایش و مقدار مواد لازم برای تصفیه مقدماتی کاهش مییابد. این کار به سبب افزایش غلظت نمک در چرخه آبشور، میزان خوردگی و تشکیل رسوب را افزایش میدهد و به همین سبب کنترل رسوب باید با دقت بیشتری صورت گیرد.

این روزها فرایند MSF مهمترین نقش را در تقطیر آب دریا دارد، ولی اخیراً فرآیند MED با اواپراتوری اسپری فیلم نازک به جای نوع لولههای غوطه ور به همراه کمپرسور حرارتی یا مکانیکی بخار پیشرفت چشمگیری یافته است و باعث کاهش تشکیل رسوب و بهبود کارکرد ترمودینامیکی شده است.

تقطیر چند مرحله ای (MED)

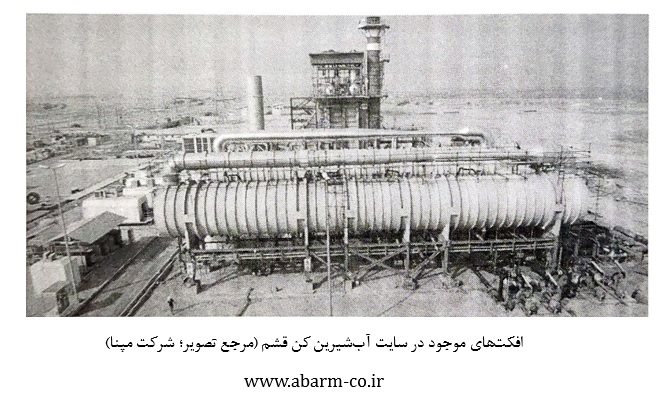

فرآیند تقطیر چند مرحلهای اولین فرآیندی است که برای تولید مقادیر چشمگیری آب شیرین از آب دریا و در مقیاس تجاری به کار گرفته شد. در حال حاضر ۵% گنجایش تولید آب شیرین در جهان به این روش اختصاص دارد. فرآیند این آبشیرین کنها بر پایه سیستم نمک زدایی تقطیری به روش چند مرحلهای به همراه چرخش بخار است؛ مانند شکل زیر هر واحد آبشیرین کن از چندین افکت و یک چگالنده تشکیل شده است.

افکتها مبدلهای پوسته لولهای با آرایش افقی هستند. اساس کار بدین روی است که ابتدا بخار خروجی از نیروگاههای بخار و یا بخاری که به سبب سوختهای فسیلی حاصل شده وارد اولین مرحله میشود. این بخار از دما و فشار پایینی برخوردار است و از آن به عنوان بخار اولیه نام برده میشود. هنگامی که آب تغذیه به اولین مرحله وارد میشود، بر روی لولههای اواپراتور که در آنها بخار اولیه جریان دارد، پاشیده شده و بدین ترتیب بخشی از آب تغذیه تبخیر وارد مرحله دوم میگردد. از این بخار به عنوان بخار ثانویه نام برده میشود. بخار اولیه درون لولههای اواپراتور نیز بر اثر از دست دادن حرارت خود چگالش یافته و به درون بویلر برگشت داده میشود. همچنین آب شور موجود در مرحله اول به وسیله یک پمپ به مرحله دوم وارد شده و بخار ثانویه نیز که از تبخیر آب تغذیه حاصل شده بود در مرحله دوم با انتقال گرمای نهان خود به آب شور چگالش یافته و بخشی از آب شور را تبخیر میکند و تمام فرآیند بالا به تعداد مراحلی که وجود دارد، تکرار میگردد و بدین ترتیب بخار چگالش یافته از مرحله دوم به بعد به عنوان آب شیرین جمعآوری شده و تصفیه نهایی برای رساندن pH آب به سطح قابل قبول بر روی آن صورت میگیرد.

در شکل زیر نمایی از افکتهای موجود در آبشیرین کن قشم نشان داده شده است.

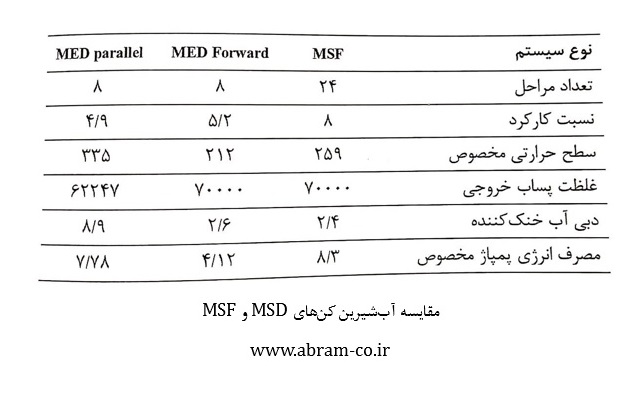

کمترین تعداد مراحل طراحی شده برای انجام یک فرآیند MED به دمای آب خوراک وابسته است. بدین ترتیب که هرچه دمای آب خوراک بیشتر و اختلاف آن با دمای جوش آب کمتر باشد تعداد مراحل انجام فرآیند هم میتواند کمتر شود افزایش تعداد مراحل سبب میشود که نسبت آب شیرین تولیدی به بخار مصرفی آن بازده حرارتی طرح نیز افزایش یابد و در صورت افزایش مراحل، هزینههای سرمایه گذاری اولیه نیز باید افزایش پیدا کند. مقایسهای بین سه آب شیرین کن MSD، MEF با تغذیه پیشرو و موازی برای آب تغذیه با TDS معادل ppm ۴۲۰۰۰ و دمای بخار ۹۰ درجه سلسیوس انجام شده که نتایج حاصل از این تحقیق در جدول زیر نشان داده شده است.

آب شیرین کن MSF دارای نسبت کارکرد بالاتر، دبی آب خنک کن کمتر و سطح حرارتی مخصوص نسبتاً مناسبی در مقایسه با آب شیرین کن MED است ولی از مزایای MED نیز مصرف انرژی الکتریکی مخصوص کمتر است.

سایر فناوری های شیرین سازی آب شامل موارد زیر است که در سایر مطالب تشریح شده است.