طراحی اسمز معکوس آب شیرین کن

طراحی اسمز معکوس آب شیرین کن

پس از طراحی واحد پیشتصفیه، نوبت به طراحی قلب آبشیرینکن (المانهای اسمز معکوس) میرسد که همانند روشهای بیان شده برای طراحی واحدهای مختلف پیشتصفیه دارای ملاحظات و مبانی خاص خود است. در بخش زیر روش طراحی المانهای اسمز معکوس ارائه شده است.

انتخاب طول محفظه المان غشا

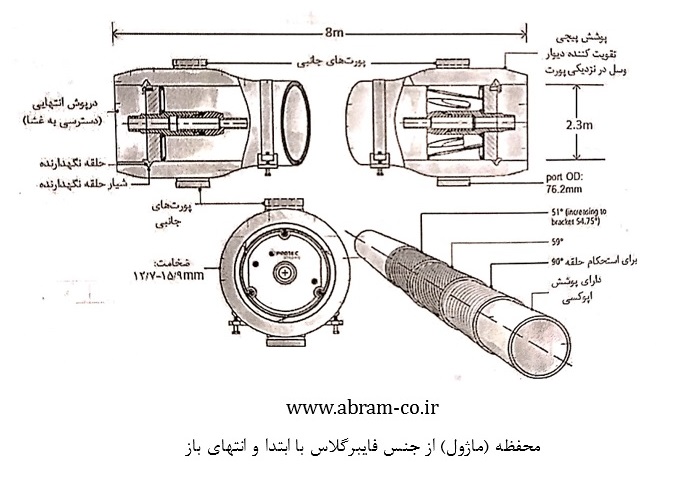

در سامانههای اسمز معکوس با غشای مارپیچ، طول وسل تحتفشار (ماژول)، متغیری است که بیشترین تأثیر را روی طراحی سایر اجزای سیستم میگذارد. طراحی ماژول بر طراحی ساختار فلزی سیستم، هیدرولیک جریان در سیستم و طراحی پمپهای فشار بالای سیستم اثر مستقیم دارد.

برای انتخاب طول ماژول نیاز به اطلاع از مشخصات فضای در نظر گرفته شده برای نصب سیستم است. باید در دو انتهای ماژولها فضای کافی برای نصب و جایگزینی المانها وجود داشته باشد، در غیر این صورت به هنگام نیاز به جایگزینی المانها مجبور به جابجایی کل ماژول به محل دیگری خواهد بود. از این رو دست کم فاصله 1.5 متر از هر طرف ماژول پیشنهاد میشود. این فاکتور احتمالاً طول ماژول مورد استفاده برای سیستم را تحت تأثیر قرار میدهد.

از نظر اقتصادی مقرون به صرفه است که تا حد امکان از بلندترین وسل استفاده شود، زیرا در این صورت، تعداد آنها به کمترین میرسد. به هر روی به سبب ظرافت در کار، برای سامانههای کوچک اسمز معکوس از تعداد محفظه آلمان بیشتر و با طول کمتر استفاده میشود. به عنوان مثال سه ماژول با طول حدود ۲ متر تصویر زیباتری نسبت به یک ماژول با طول ۶ متر خواهد داشت. همچنین جابهجایی آن آسانتر بوده و فضای کمتری را برای نصب اشغال مینماید.

وسلهای تحتفشار برای کار در فشارهای مشخصی طراحی میشوند. در کاربردهای تصفیه آب نیاز به پوسته فلزی بسیار قوی است و در صورت استفاده از ماژول فولادی باید از جنس فولاد زنگ نزن (316 L) انتخاب شود تا مقاومت کافی در برابر غلظت بالای یون کلراید در آب دریا را دارا باشد. سازندگان ماژولها، آنها را به گونهای میسازند که در فشاری معادل تا ۶ برابر فشار کارکرد نرمال را تابآوری کند. هر پوسته در 5/1 برابر فشار کارکرد کنترل میشود.

از مزایای پوسته فولاد زنگ نزن آلمان فشارقوی این است که از نظر اسکلت ساختمانی، قادر به داشتن مدخل ورودی و خروجی از پهلو هستند. لولههای ورودی و خروجی شاهراه میتوانند به کنارههای محفظه المان متصل شوند؛ اما زمانی که ماژول از جنس فایبرگلاس باشد نمیتوان این کار را انجام داد، زیرا بر مقاومت کل ماژول تأثیر منفی میگذارد. در ماژولهای فایبرگلاس معمولاً مسیرهای ورودی و خروجی به دو انتهای ماژول متصل میشود. در این اتصالات هنگام نیاز به جایگزینی المانها باید ابتدا اتصالات دو انتها را باز نمود. پوستههای فایبرگلاس همچنین در مقابل خوردگی مقاوم هستند. یکی از مزایای استفاده از محفظه المان تحتفشار از جنس فولاد زنگ نزن، صلب بودن چهار چوب نگه دارنده RO است.

برای کاربرد در فشارهای پایین، محفظه آلمان انتهای باز از جنس فولاد زنگ نزن عمدتاً گرانتر از نوع فایبرگلاس هستند. برای سیستم RO با المانها غشا از نوع حلزونی با قطر ۲ اینچ، ارزانترین محفظه در دسترس، ماژولهای از جنس PVC است.

اسکلت ساختمانی اسمز معکوس آب شیرین کن

استحکام پوسته و اسکلت هر یک از قطعات RO، باید به اندازهای باشد که قابل جابهجایی باشند و به اندازه کافی صلب باشد تا هم محوری الکتروموتور و پمپ فشار قوی را حفظ کند و نیز به خوبی از محفظههای آلمان غشاها و اتصالات لولههای ورودی و خروجی محافظت کند. همچنین باید به اندازه کافی صلب باشد تا از وقوع ارتعاشات جلوگیری کند. معمولترین ماده کاربردی در ساخت اسکلت کربن استیل (رنگ خورده) است. البته در نواحی با نرخ خوردگی بالا نظیر محلهای نمکزدایی آب دریا از اسکلت فایبرگلاس استفاده میشود. فولاد زنگ نزن، همواره در صنایع دارویی و غذایی کاربرد دارد.

یک سیستم کوچک RO با توجه به وزنش میتواند توسط چهارچوبی که از میلههای ۴ و ۶ اینچی ساخته شده، نگهداشته شود. در سامانههای RO که طول آن بزرگتر از 4.5 متر است، از میلههایی با سطح مقطع (I) برای ساخت چهارچوب نگهدارنده استفاده میشود. همچنین اسکلت باید شامل میلههای قطری مورب باشد تا در طی جابهجایی از سیستم محافظت کند. اسکلت نگهدارنده وسایل ابزار دقیق و تابلوهای برق، مشابه اسکلت نگهدارنده غشاها است و میتوان آن را از لولههای ۵ سانتیمتری با ضخامت دیواره به اندازه 0.5 سانتیمتر ساخت. همچنین باید در ساخت و نصب اسکلت فلزی دقت کافی مبذول گردد تا نواحی مرده (که امکان جمع آب و نخاله در آن وجود دارد) به وجود نیاید.

اسکلت باید گونهای طراحی شود که به راحتی توسط جرثقیل چنگکدار، قابل جابهجا شدن باشد. برای جابه جایی سامانههای بزرگتر به بالای کفی به جرثقیل نیاز است و در صورت امکان برای بالا بردن اسکلت RO، از یک چهارچوب در زیر اسکلت استفاده میشود. حلقههای بالاتر (یا گوشوارهها) باید در مرکز ثقل RO نصب شوند، هرچند که ممکن است اسکلت ساختمانی سنگینتری برای این کار لازم باشد، در عین حال از گوشوارهها میتوان استفاده نمود.

معمولاً پانلهای برقی و ابزار دقیق روی اسکلت اصلی نصب میشوند. حال اگر پمپهای فشار بالای سیستم نیز روی همین اسکلت قرار دارند، باید از اثر ارتعاش ایــن پمپها روی کالیبراسیون تجهیزات ابزار دقیق جلوگیری شود و در صورت نیاز از گیرنده لرزش استفاده نمود.

اسکلت باید گونهای طراحی شود که به راحتی توسط جرثقیل چنگکدار، قابل جابهجا شدن باشد. برای جابه جایی سامانههای بزرگتر به بالای کفی به جرثقیل نیاز است و در صورت امکان برای بالا بردن اسکلت RO، از یک چهارچوب در زیر اسکلت استفاده میشود. حلقههای بالاتر (یا گوشوارهها) باید در مرکز ثقل RO نصب شوند، هرچند که ممکن است اسکلت ساختمانی سنگینتری برای این کار لازم باشد، در عین حال از گوشوارهها میتوان استفاده نمود.

معمولاً پانلهای برقی و ابزار دقیق روی اسکلت اصلی نصب میشوند. حال اگر پمپهای فشار بالای سیستم نیز روی همین اسکلت قرار دارند، باید از اثر ارتعاش ایــن پمپها روی کالیبراسیون تجهیزات ابزار دقیق جلوگیری شود و در صورت نیاز از گیرنده لرزش استفاده نمود.

طراحی و جنس لولهها آب شیرین کن

باید لولههای فشار بالا کاملاً قادر به تابآوری بیشینه پتانسیل فشار موجود در سیستم باشند. معمولاً از فولاد زنگ نزن برای ساخت لولههای تحتفشار بالا استفاده میشود و اتصالات اصلی RO نیز جوشی هستند. لیکن گاه از لوله و اتصالات پیچ و مهرهای استفاده میشود که استحکام کمی داشته و از زیبایی ظاهری هم برخوردار نیستند. در ارتباط با منابع آبی که غلظت کلراید آنها از چند هزار ppm تجاوز میکند، استفاده از لوله و اتصالات از جنس فولاد ۳۱۶L پیشنهاد میگردد.

برای لوله و اتصالات فشار پائین سیستم RO از جنس PVC استفاده میشود. گاهی نیز برای سامانههای تولید آب فوق خالص پلی وینیل دی فلوراید (PVDF) بکار میرود.

لولههای فولاد زنگ نزن در سامانههایی که جریان آب کم اسـت نـیـز بـه کار میروند. در صورتی که قطر لوله بیش از سه چهارم اینچ باشد، خم و جفت کردن آن مشکل است. اگر قطر لوله زیادتر باشد، شاه لوله از جنس فولاد زنگ نزن باید با جفت کردن و جوشکاری قطعات لولههای کوچکتر به یکدیگر ساخته شود. اگر این جوش توسط گاز بی اثر تنگستن (جوشکاری TIG) انجام شود، کربن کمتری در جوش به وجود میآید. سپس شاه لوله توسط اسید نیتریک غلیظ (۱۲۰) شستشو میشود تا یک لایه محافظ بر روی آن به وجود آید. این کار، سبب دفع آهن و سایر آلودگیها تا عمق mm ۱ میشود و از تشکیل باقیماندههای حاصل از زنگزدگی در جوشهای فولاد زنگ نزن بدون لایه محافظ، جلوگیری میکند. امکان ساخت شاه لولهها با استفاده از جفت کنندههای رزوهای وجود دارد. اشکال این نوع طراحی، نشتی زیاد است و از نظر ساختمانی نیز درست نیست و ظاهر خوشایندی دارد.

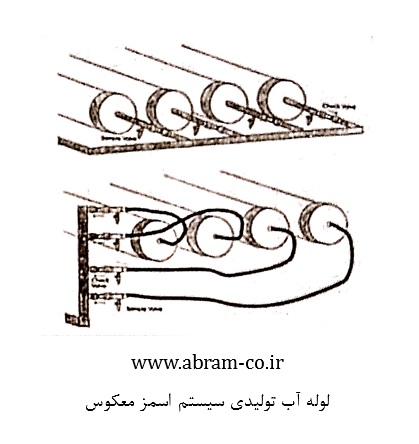

امروزه شیلنگهای قابل انعطاف و مقاومی در دسترس است که قادر به تابآوری فشارهای بالا هستند، این شیلنگها، نه تنها دوام لولههای فولاد زنگ نزن را ندارد، بلکه ساختمان آنها از صلبیت لازم، برخوردار نیست. به هر روی، مزیت این شیلنگها آن است که به دلیل انعطافپذیری به راحتی انتهای محفظه المان را به مرکز شاهلوله متصل میکنند. بنابراین هنگام باز کردن ارتباط دهنده بین انتهای محفظه المان و شاهلوله در زمان صرفه جویی و انرژی کمتری نیز صرف میشود. اگر شیلنگهای قابل انعطاف در معرض تابش مستقیم نور خورشید قرار گیرند (در سامانههای نصب شده در هوای آزاد)، تابش اشعه ماورای بنفش سبب شکنندگی شیلنگ میشود و باید هر دو سال یکبار جایگزین شود.

در زمان انجام شستشوی شیمیایی، بهتر است که شاهلوله فشارقوی مرحله میانی در دسترس باشد. این کار را میتوان با مسدود کردن اتصالات انجام داد و یا اینکه یک شیر توپی فشار قوی در داخل شاهراه نصب کرد. این کار طی شستشوی شیمیایی میتواند مفید واقع شود تا به وسیله آن محلول شیمیایی قادر به چرخش در تکتک غشاها باشد، همچنین این کار، امکان رسیدن به حداکثر سرعت تمیز کاری در تمام محفظههای آلمان را میسر میسازد.

در برخی موارد از شیرهای توپی در مسیر جریانهای آب خوراک و دورریز محفظههای المان مشخص استفاده میشود. این شیرها در سامانههای بزرگ RO (بیش از gal/min ۲۰۰ تولید آب تولیدی) برای جدا کردن وسلها به کار میروند. خطر استفاده از شیرهای جدا کننده این است که در زمانی که محفظه المان غشا ایزوله شده است و شیر نشتی دارد، رسوبات حاصل از آب نشت کرده به درون غشا در تمام سطح آن تهنشین خواهد شد. همچنین، همیشه این احتمال وجود دارد که اپراتور در باز یا بستن شیر اشتباه کند و در نتیجه توازن هیدرولیکی سیستم به هم بخورد. بنـا به دلایل گفته شده استفاده از شیرهای جدا کننده به غیر از مواد خاص، پیشنهاد نمیشود.