لوله کشی آب شیرین کن صنعتی

لوله کشی آب شیرین کن صنعتی

با توجه به اینکه لوله کشی آب شیرین کن صنعتی بخش اصلی لولهکشی را در آب شیرین کن ها ، تشکیل میدهد در بخش به آن پرداخته می شود. لوله ها با OD (قطر خارجی)، ID ( قطر داخلی) و WT (ضخامت لوله یا همان گوشت برحسب BWG) مشخص میگردند. البته در استانداردهای مختلف تقسیم بندیهای گوناگونی در این زمینه صورت گرفته است. لولهها دارای مشخصات مختلفی هستند که در زیر به آنها اشاره شده است.

NPS : به قطر اسمی لوله گفته میشود. معمولاً از سایز “1/۸ می شود و تا “۸۰ و یا “96 ادامه دارد. در قطرهای متداول در لولهکشی (۰/۵ ،۰/۷۵، ۱ ،۱/۵، ۲، ۳، ۴، ۶، ۸، ۱۰، ۱۲، ۱۴، 16، 18، ۲۰ و ۲۴ اینچ) هستند. در خصوص جنس لولهها باید با توجه به پدیده خوردگی لوله و همچنین با توجه به نوع سیال عبوری و دما و فشار آن و عوامل تأثیر گذار دیگر، جنس لوله مشخص گردند. انواع لولهها دربرگیرنده: کربن استیل، گالوانیزه، استیل پلی اتیلن، PVC و… معروفترین و پرکاربردترین مرجع برای انتخاب مواد، استاندارد ASTM است.

با توجه به اینکه طراحی واحدهای پیشتصفیه و لوله کشی آب شیرین کن صنعتی در مراجع متعدد دیگری نیز ارائه شده است، لذا در این بخش این مراجع را معرفی می کنیم.

- Wastewater Treatment Plants Planning, Design, and Operation, Second Edition; By Syed R. Qasim

- Water Treatment: Principles and Design 3rd Edition; by John C. Crittenden, R. Rhodes Trussell, David W. Hand, Kerry J. Howe, George Tchobanoglous

- Integrated Design and Operation of Water Treatment Facilities; By Susumu Kawamura

فرآیند نمکزدایی اسمز معکوس

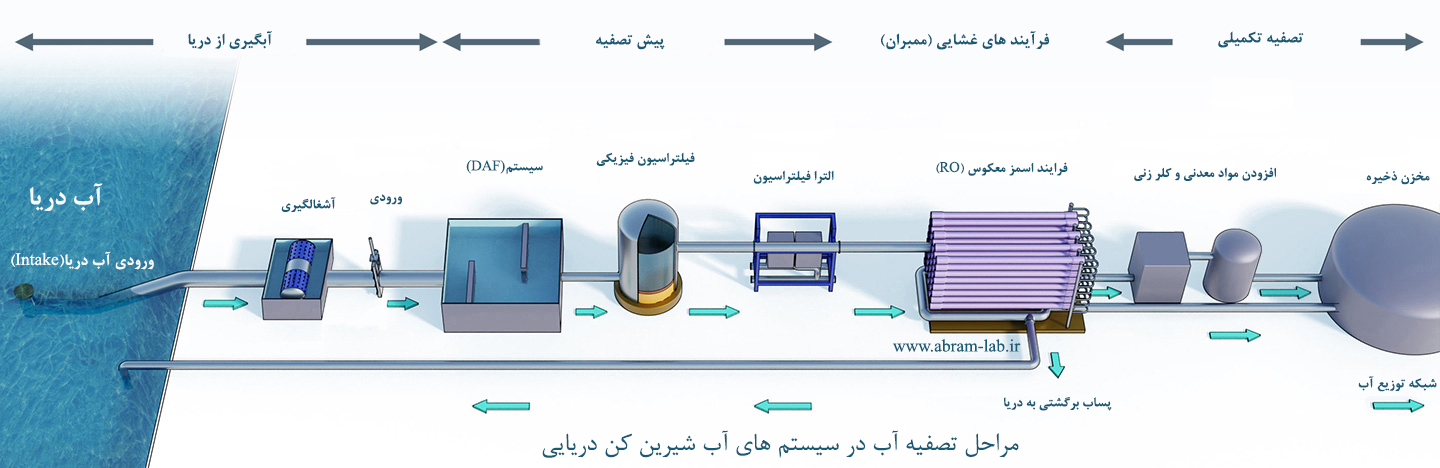

پس از تعیین الزامات پیشتصفیه، نیاز به طراحی واحدهای مربوط به بخش نمکزدایی است. اگرچه فیلتر کارتریج در واقع پیشتصفیه محسوب میشود ولی به لحاظ شکلی در بخش نمکزدایی محاسبات آن انجام شده است. به طور کلی مراحل عمده فرآیند نمکزدایی آب دریا دربرگیرنده فیلتر کارتریج (میکرو فیلتر محافظ غشا)، پمپ فشارقوی (HP)، تجهیزات بازیابی انرژی (ERD)، یک یا دو محله سیستم اسمز معکوس و خط لوله انتقال آب تولیدی و شورآبه است.

آب خروجی از واحد پیشتصفیه در آخرین مرحله زدایش ناخالصیها وارد فیلترهای کارتریج ۵ میکرونی میشود. خروجی جریان آب از فیلترهای کارتریج (اگر که برداشت از آب دریا صورت گیرد)، باید دارای SDI کمتر از ۵ و اگر برداشت از آب چاه انجام شود، SDI کمتر از ۳ (82-4189-ASTM D) باشد. در حالت اول برای زدودن آلودگیهای روی سطح ممبران به عملیات شستشو در دفعات پیاپی در سال نیاز خواهد بود؛ اما در حالت دوم این امکان وجود خواهد داشت که ماژولهای غشایی ماههای متوالی بدون نیاز به انجام عملیات شستشو کار کنند.

آب خروجی از میکرو فیلترها وارد پمپهای فشار بالا میشود. فشار خروجی این پمپها بالاتر از فشار اسمزی آب دریا و حدود ۷۰ بار خواهد بود. با توجه به توان بالای مورد نیاز این پمپها مصرف برق واحدهای نمکزدایی آب دریا بسیار بالا بوده و هزینه تمام شده برای واحد محصول چشمگیر خواهد بود. به همین دلیل از سامانههای بازیافت انرژی ERD در ساختارهای نمکزدایی آب دریا برای کاهش مصرف انرژی واحد محصول استفاده میشود. در این سامانهها از انرژی جریان دورریز شورآبه که از ماژول غشایی خارج میشود برای تأمین بخشی از انرژی مورد نیاز برای افزایش فشار جریان ورودی استفاده میشود.

قطر ماژولهای غشایی در اندازههای ۸ و ۱۶ اینچ و طول ۱ متر موجود است. بیشترین نرخ بازده برای ماژولها ۱۵٪ است. این ماژولها به تعداد ۸-۶ عدد در محفظههای تحتفشار (وسل تحتفشار) قرار میگیرند.

برای شستشو و نگه داری دوره ای غشا سیستم CIP و نیز سیستم شستشو در نظر گرفته میشود در سیستم CIP سطح غشا به وسیله یک محلول قلیایی یا اسیدی بسته به طبیعت آلودگی سطحی، معمولاً هیدروکسید سدیم و اسید هیدروکلریک، شسته میشود. این شستشو پس از کاهش در دبی آب محصول تولیدی، کاهش در نرخ دفع نمک یا افزایش افت فشار در محدوده ۵-۱۰% انجام میشود. عملیات شستشو پس از شستشوی شیمیایی و برای زدودن اثر ماده شیمیایی از داخل ماژول به وسیله آب تمیز و شیرین انجام میشود.

فرآوری آب محصول و تولید آب آشامیدنی

گامهای گندزدایی و افزودن املاح برای تنظیم کیفیت آب محصول به آب آشامیدنی مورد نیاز خواهد بود. آب شیرین خروجی از ماژولهای غشایی برای دستیابی به کیفیت آب آشامیدنی، نیازمند افزایش بعضی مواد معدنی است. نمکهای کلسیم و بیکربنات از جمله نمکهایی هستند که با افزایش آهک و بیکربنات سدیم به آب شیرین خروجی از غشا باید تنظیم شوند. برای این منظور دو سیستم تزریق در انتهای فرآیند لازم خواهد بود. همچنین فرآیند گندزدایی گام دیگری است که پیش از ارسال آب برای مصرف کننده های خانگی باید انجام شود.